Keuzedeel Functioneel Modulair Ontwerpen: studenten en werkveld samen richting Industrie 4.0

Binnen het Digital Operations Centre (DOC), een publiek-private samenwerking van ROC Mondriaan en diverse technologiepartners, ontstond de behoefte aan een onderwijsaanbod dat studenten voorbereidt op de realiteit van flexibele, slimme productieomgevingen. Het resultaat: het keuzedeel Functioneel Modulair Ontwerpen in de Industriële Automatisering, dat nu wordt aangeboden in jaar 3 en 4 van de opleiding Technicus Engineering bij ROC Mondriaan, School voor Smart Technology in Delft.

Centraal in het keuzedeel staat het ontwerpen van modulaire software voor de industriële automatisering. Dat betekent: denken in herbruikbare bouwstenen. Een blok software kan bijvoorbeeld een lopende band, een pick-and-place eenheid of een magazijn aansturen. Studenten leren om PLC’s te programmeren op een objectgeoriënteerde manier, wat goed aansluit bij de principes van Industrie 4.0: flexibel, schaalbaar en onderhoudsvriendelijk.

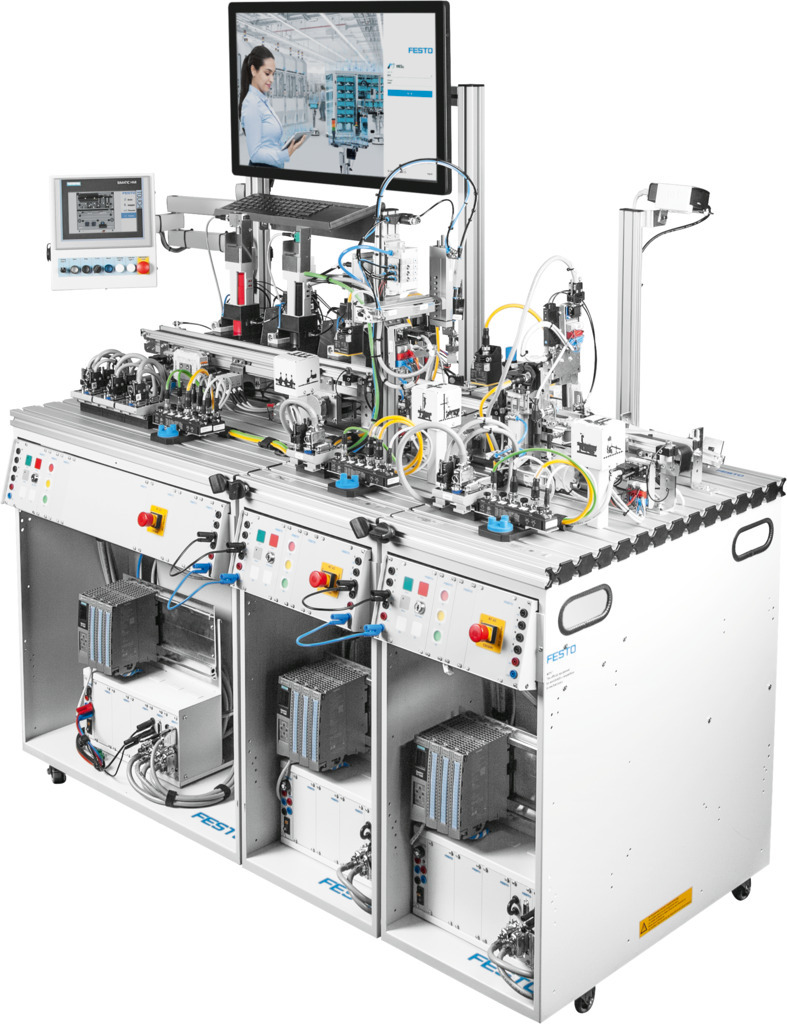

De inhoud en uitvoering van het keuzedeel zijn mede tot stand gekomen door samenwerking met het werkveld. Zo wordt gebruikgemaakt van een geavanceerde leerfabriek van Festo, met modules voor verdelen, samenvoegen en sorteren. Deze opstelling is aangeschaft door de school en in samenwerking met Wim Kluiters van Festo in gebruik genomen.

Ook werd kennis opgehaald bij Turck, waar docent Erwin van de Biezen ondersteuning kreeg bij het onderdeel RFID — een technologie waarmee informatie op tags kan worden gelezen of geschreven, essentieel voor het volgen van producten in moderne productieprocessen.

Volgens Erwin biedt het keuzedeel, zeker in combinatie met het keuzedeel Wiskunde, een uitstekende voorbereiding op zowel het werkveld als een mogelijke doorstroom naar het hbo, bijvoorbeeld de opleiding Mechatronica. De onderwerpen sluiten naadloos aan op wat bedrijven vandaag nodig hebben: technici die flexibel kunnen denken én programmeren.

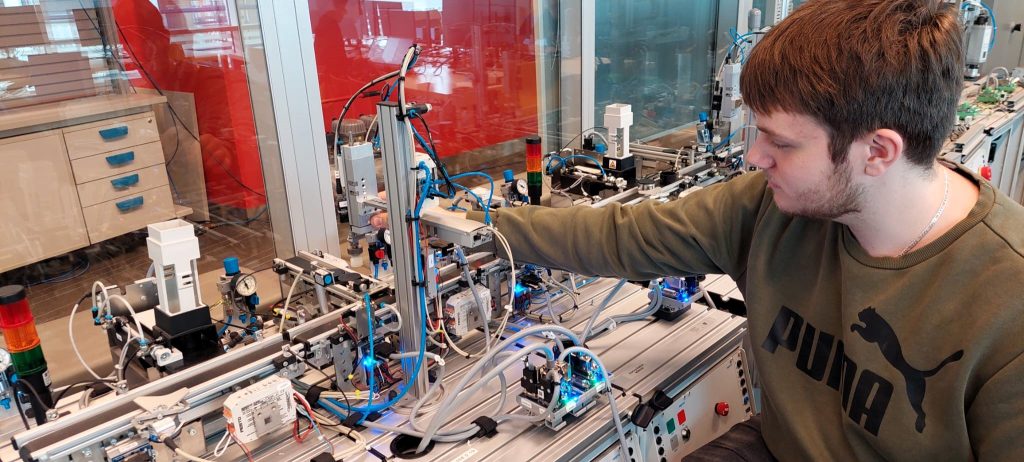

De studenten die deelnemen aan het keuzedeel zijn stuk voor stuk gemotiveerd. Casper vertelt: “PLC programmeren is interessant en dit is wat ik ook in de toekomst wil gaan doen.” Florian was druk bezig met het optimaliseren van de pick-and-place eenheid. “Het werkte wel, maar nog niet stabiel genoeg,” legt hij uit. Om ook thuis verder te kunnen testen, maakte hij een eenvoudige visualisatie van het systeem — een slimme oplossing die past bij de flexibiliteit die Industrie 4.0 vraagt. Sarah vult aan dat het programmeren zelf ook een uitdaging is: “Voor mij is het vooral belangrijk om het netjes te doen. Zo simpel mogelijk en met zo min mogelijk stappen. Dat is nog best lastig. Maar het is wel tof als je ziet dat jouw code iets concreets in beweging zet.”

Hoewel de opstelling prima draait, is er nog volop ruimte om verder te verkennen. Zo wil de opleiding de kennis over het programmeren van Siemens PLC’s vergroten en zijn het gebruik van IO-Link — een protocol voor slimme communicatie met sensoren en actuatoren — en het integreren van een Manufacturing Execution System (MES), waarmee de productie realtime wordt gemonitord, waardevolle vervolgstappen. Via het internationale Erasmus+ project Robintech en de samenwerking met de ICT-opleidingen binnen de School voor Smart Technology liggen er volop kansen om verder te bouwen aan deze mini-fabriek van de toekomst!